As tecnologias de soldagem da NASA podem revolucionar a fabricação de workboats

Processos de Soldagem em Estado Sólido sendo Desenvolvidos para Programas de Fabricação da NASA Poderiam Reduzir Significativamente os Custos de Fabricação de Embarcações de Trabalho

Seja para um rebocador, cargueiro ou um navio de abastecimento offshore, grande parte da indústria de fabricação de embarcações está localizada ao longo da Costa Sul dos EUA. Mas uma visita a qualquer uma das instalações de trabalho naquela área (ou qualquer outra em o país) revelaria processos de fabricação antiquados e arcaicos usados setenta anos atrás. O processo de fabricação do barco de trabalho é muito caro, intensivo em mão-de-obra e não mudou muito desde a Segunda Guerra Mundial. Talvez seja hora de voltar para a prancheta e redesenhar o processo de fabricação do workboat a partir do zero para que novos processos de soldagem em estado sólido e outras tecnologias aeroespaciais sejam desenvolvidos no Marshall Space Flight Center (MSFC) da NASA possam ser utilizados para reduzir custos. e diminuir os cronogramas de fabricação. Embora o desenvolvimento de soldagem da NASA se concentre na disciplina aeroespacial, existem muitas aplicações para esses mesmos processos de soldagem em estado sólido no setor marítimo.

As tecnologias de soldagem em estado sólido no MSFC da NASA fizeram avanços significativos no suporte às aplicações de fabricação aeroespacial da NASA. Além da soldagem por fricção convencional (C-FSW) e da solda por fricção auto-reagente (SR-FSW), ambas usadas na fabricação de criostato do Sistema de Lançamento Espacial (SLS), a MSFC também está desenvolvendo a solda por ultrassom (USW ) e os processos de solda térmica (TSW). Estes dois processos são superiores ao FSW na medida em que os elementos de aquecimento, agitação e forjamento são desacoplados para permitir o controle independente de cada elemento. Isso permite um maior controle do processo. As vantagens do processo de todos os três processos de estado sólido (FSW, USW e TSW) resultam do fato de que o processo de soldagem em estado sólido ocorre na fase plástica abaixo do ponto de fusão dos materiais que estão sendo unidos. Isso impede qualquer possibilidade de defeitos de solidificação. Os benefícios incluem a capacidade de unir materiais que são difíceis de soldar por fusão, por exemplo, ligas de alumínio 2XXX e 7XXX, magnésio e cobre. Os processos de soldagem em estado sólido podem usar equipamentos projetados para o propósito ou a tecnologia de máquinas operatrizes modificadas existentes, e eles também são adequados para automação e são adaptáveis para uso por robôs.

Outras vantagens são as seguintes:

• Baixa distorção e retração, mesmo em soldas longas.

• Excelentes propriedades mecânicas em testes de fadiga, tração e flexão.

• Soldas de passagem única.

• Sem arco ou fumaça.

• sem porosidade.

• sem respingos.

• Capacidade de operar em todas as posições.

• Eficiência energética.

• Uma ferramenta de agitação normalmente pode ser usada para até 1.000 m (3280 pés) de comprimento de solda em ligas de alumínio da série 6XXX.

• Nenhum fio de preenchimento é necessário.

• Sem blindagem de gás para soldagem de alumínio.

• Alguma tolerância a preparações de solda imperfeitas; camadas finas de óxido podem ser aceitas.

• Nenhuma moagem, escovação ou decapagem necessária na produção em massa.

• Capacidade de soldar alumínio e cobre de> 75 mm (3 polegadas) de espessura em uma passagem.

• Uma vez estabelecidos os parâmetros de soldagem, pouquíssimos reparos de solda são necessários.1

Soldagem térmica por agitação

Figura 2 Máquina de Gantry TSW Usada para Soldagem de Titânio na MSFC. Imagem: NASA Antes da introdução do processo TSW, deve-se salientar que o FSW é uma tecnologia de junção que está se expandindo em sua aplicação a estruturas espaciais como um método de junção em estado sólido com propriedades de juntas superiores às juntas de solda por fusão. Os métodos da FSW são principalmente associados a ligas de alumínio de alta resistência, como as ligas de Al-Li usadas para fabricar tanques criogênicos, estruturas de suporte e componentes de fuselagem de foguetes. Há um grande interesse em expandir os métodos de união da FSW para ligas de alta resistência e alta temperatura, incluindo componentes de motores de foguetes e outras aplicações de materiais de alta temperatura para o espaço. No entanto, altas forças de atrito e altas temperaturas de soldagem tornam isso um desafio difícil.

Figura 2 Máquina de Gantry TSW Usada para Soldagem de Titânio na MSFC. Imagem: NASA Antes da introdução do processo TSW, deve-se salientar que o FSW é uma tecnologia de junção que está se expandindo em sua aplicação a estruturas espaciais como um método de junção em estado sólido com propriedades de juntas superiores às juntas de solda por fusão. Os métodos da FSW são principalmente associados a ligas de alumínio de alta resistência, como as ligas de Al-Li usadas para fabricar tanques criogênicos, estruturas de suporte e componentes de fuselagem de foguetes. Há um grande interesse em expandir os métodos de união da FSW para ligas de alta resistência e alta temperatura, incluindo componentes de motores de foguetes e outras aplicações de materiais de alta temperatura para o espaço. No entanto, altas forças de atrito e altas temperaturas de soldagem tornam isso um desafio difícil.

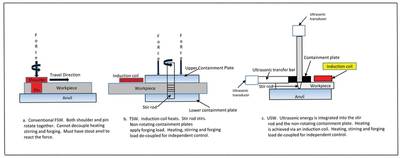

A NASA desenvolveu uma variação inovadora do processo FSW chamado Thermal Stir Welding (TSW), um processo que introduz calor adicional à peça de trabalho independente do aquecimento por fricção entre a ferramenta de agitação e o metal. Uma descrição do processo TSW aparece na Figura 1 e mostra as diferenças entre os processos FSW e TSW. Em FSW, o RPM de agitação da ferramenta de agitação, o aquecimento da fricção do ombro na superfície da junta de solda e a força compressiva de forjamento do ombro não podem ser desacoplados. O TSW separa os três elementos do processo e permite o controle independente de cada um. A RPM da ferramenta de agitação é controlada de forma independente, bem como as cargas de forjamento de compressão das placas de contenção superior e inferior. O aquecimento é controlado de forma independente usando uma bobina de indução. Devido ao controle independente dos elementos / parâmetros do processo, o benefício real do TSW é especialmente direcionado para material de placa de seção mais espessa e ligas resistentes ao calor de maior resistência (ou seja, titânio, aços, Inconels, etc.) onde existe um descompasso entre agitar os parâmetros necessários para manter o aquecimento por atrito e os parâmetros de agitação desejados para os regimes de trabalho a quente da liga. Não quer dizer que TSW'ing não seria benéfico para a soldagem de alumínio. É capaz de soldar todas as ligas de alumínio, quer sejam folhas finas ou alumínio de secção mais espessa, tudo num único passo.

O desenvolvimento do processo TSW levou à fabricação de uma máquina em grande escala, mostrada na Figura 2. Ela foi usada para apoiar trabalhos anteriores financiados pela Agência de Projetos de Pesquisa Avançada de Defesa (DARPA) e pelo Escritório de Pesquisa Naval (ONR). Os produtos para este projeto foi demonstrar com sucesso a união de passagem única de titânio comercialmente puro (CP) de 0,500 de espessura (25,2 mm de espessura) e Ti 6-4 ELI.

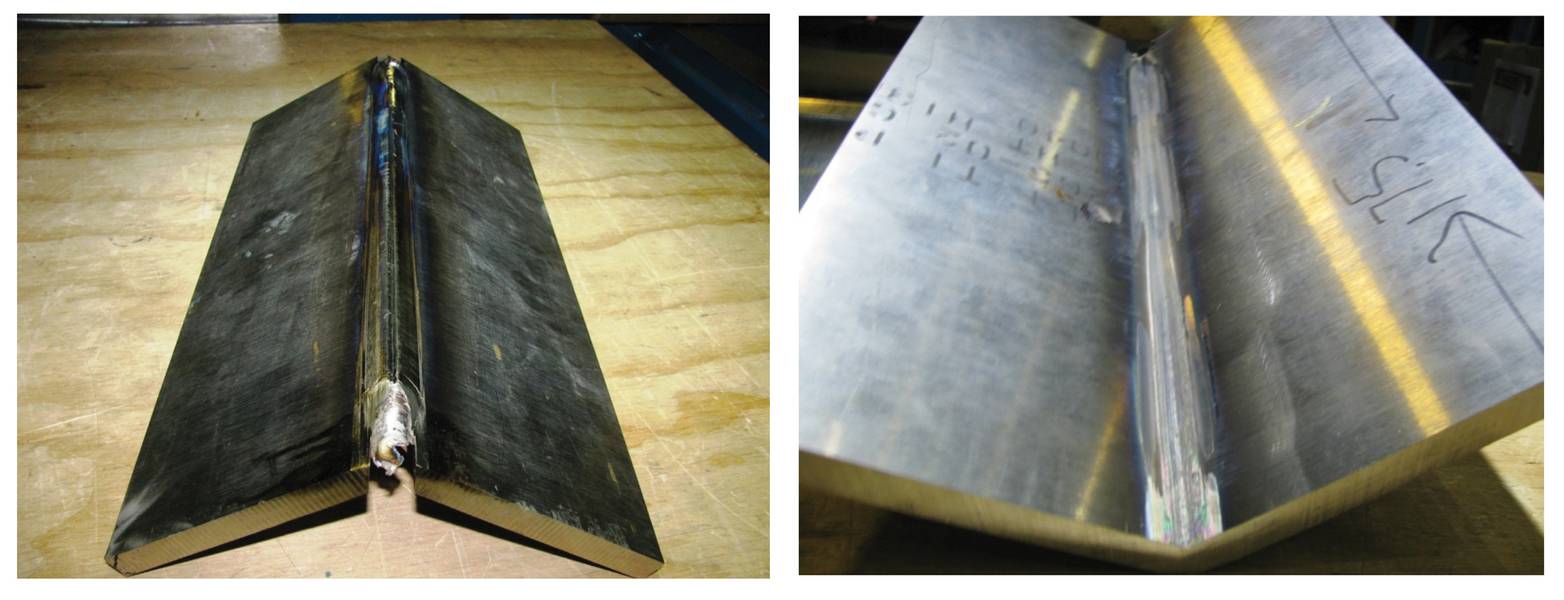

Como o processo TSW desassocia as funções de agitação, aquecimento e forjamento do processo FSW e permite o controle independente de cada elemento do processo, novas e únicas aplicações / capacidades podem ser obtidas usando o processo TSW sobre o processo FSW. Como a configuração do processo TSW utiliza placas de contenção não giratórias (em vez de um ressalto giratório no processo FSW) para aplicar cargas de forjamento ao pino de solda plastificado, é possível formar as placas de contenção superior e inferior em uma geometria única e específica. Isso foi feito no trabalho referenciado concluído para DARPA / ONR. Uma das entregas foi uma estrutura de formato hexagonal que representava um subcomponente da torre de armas de subescala. A Figura 3 mostra uma das soldas em ângulo enquanto a Figura 4 mostra a peça concluída. Note que a preparação da junta de solda é um ângulo de 60 graus e a ferramenta de agitação viajou através da preparação da junta de solda em ângulo em uma única passagem. Outra aplicação para a qual o processo TSW seria ideal é a soldagem de juntas de colo.

Outra vantagem do processo TSW é a capacidade de soldar usando o controle de temperatura em tempo real. Isso requer monitoramento e controle precisos em tempo real da temperatura na zona de solda. Um exemplo seria a soldagem de titânio onde é desejável manter a temperatura da pepita de solda abaixo da temperatura do beta transus de aproximadamente 890C. (1634F). Para manter essa temperatura de solda, a temperatura adequada da bobina de indução deve ser balanceada com o aquecimento deformacional para assegurar que a temperatura alvo seja alcançada e mantida durante todo o processo de junção para produzir uma microestrutura homogênea. Ao fazer isso, uma temperatura alvo de entrada de 870C (1600F) é inserida no sistema de controle. A bobina de indução aquece a peça de solda à temperatura de entrada, momento em que a peça se move entre as placas de contenção superior e inferior que fixam a peça de trabalho com uma força de forjamento desejada. A ferramenta de agitação então começa a mexer a junta de solda. Se o sensor de temperatura perceber que a temperatura da ponta de solda cair abaixo da temperatura desejada de entrada, a taxa de deslocamento diminui e / ou a rotação da ferramenta de agitação aumenta e / ou a potência da bobina de indução é aumentada. Estes três eventos, independentes ou em conjunto, aumentam a temperatura da pepita de solda. Se a temperatura alvo de entrada for excedida, a taxa de deslocamento aumentará e / ou as RPMs da ferramenta de agitação diminuirão e / ou a potência da bobina de indução diminuirá, e todas elas terão um efeito de resfriamento na ponta de solda. Um dos pontos de dados mais importantes em relação às excelentes soldas é saber que uma temperatura constante é mantida durante a soldagem com pouca flutuação.

Soldadura por agitação ultra-sónica

Figura 1 Esquema mostrando diferença entre FSW, TSW e USW Imagem: NASA

O USW é similar ao TSW'ing em que a rotação da rotação, o aquecimento e a força de compressão da placa de contenção foram desacoplados para maior controle do processo. É diferente de TSW e FSW, pois a energia ultrassônica é integrada na ferramenta de agitação rotativa e na placa de contenção não giratória. A Figura 1 mostra um esquema do processo e a Figura 5 mostra o protótipo USW localizado na MSFC. Os benefícios do uso do processo USW incluem soldas de passagem única em alumínio e ligas resistentes ao calor, diminuição das forças de mergulho no eixo Z, diminuição das forças de atrito no eixo X, diminuição das forças de cisalhamento no eixo X, aumento das taxas de deslocamento e aumento da ferramenta de agitação vida.

Estruturas de isogrid e Orthogrid

A fabricação de foguetes do Sistema de Lançamento Espacial (SLS), principalmente estruturas de tanques criogênicos, aproveita a resistência e a rigidez superiores encontradas nas estruturas de isócrida e de Orthogrid. A Figura 6 mostra estruturas de isogrid e Orthogrid integralmente endurecidas. Ambas as estruturas, Isogrid e Orthogrid, contêm reforços integrados que, caracteristicamente, têm razões excepcionais de resistência ao peso ou rigidez / peso para muitas aplicações além dos tanques de propulsores aeroespaciais. A isogrid é capaz de suportar cargas de compressão e de flexão, tornando-a ideal para aplicações espaciais e aeroespaciais. A Orthogrid tem benefícios semelhantes aos da Isogridae, no entanto, ela difere em termos de seu padrão estrutural - as nervuras endurecidas usam um padrão de waffle quadrado ou retangular em vez de triangular. Ambas as configurações auto-reforçadas são usadas onde o baixo peso, rigidez, resistência e tolerância a danos são importantes.

Figura 6: Estrutura integralmente enrijecida de Orthogrid e Isogrid. Imagem: NASA usando tecnologias da NASA para aplicações marítimas

Figura 6: Estrutura integralmente enrijecida de Orthogrid e Isogrid. Imagem: NASA usando tecnologias da NASA para aplicações marítimas

A aplicação de tecnologias aeroespaciais a aplicações marítimas seria definitivamente um desafio. Uma abordagem “bottom-up” teria que ser implementada começando com análise de estresse e falha, o que levaria a projetos preliminares de casco. Os novos projetos de casco de barco poderiam se concentrar na eliminação de centenas de reforços estruturais, reduzindo significativamente os custos de mão de obra e inspeção. Os novos projetos permitiriam o uso de novos processos e materiais avançados de soldagem em estado sólido; os mesmos usados nos programas de fabricação de hardware e P & D da NASA, como o Programa de Sistema de Lançamento Espacial. A análise custo-benefício e os estudos de comércio levariam ao ponto de equilíbrio para a nova infusão de tecnologia no setor marítimo. Um artigo de demonstração de protótipos de fabricação poderia ser fabricado e testado mostrando os benefícios de economia de custos de soldas de passagem única de estado sólido automatizado com força muito superior às soldas de fusão manual, além de redução de custos e impactos positivos de cronograma usando processos automatizados de inspeção de solda em tempo real.

Reconhecendo que processos e técnicas avançadas de manufatura são usados e desenvolvidos para aplicações aeroespaciais na indústria aeroespacial dos EUA, talvez o setor da indústria marítima investigue as tecnologias descritas neste artigo, bem como outros materiais e processos avançados disponíveis para modernizar os esforços de construção naval. Os possíveis caminhos para a modernização incluem consórcios, parcerias e outros arranjos de co-desenvolvimento que podem se concentrar em aplicações de manufatura marítima.

Devido ao espaço limitado, este artigo foi abreviado e aborda os destaques da tecnologia utilizada e desenvolvida para os programas de fabricação da NASA. Para informações mais detalhadas, entre em contato com o Sr. Sammy Nabors, Programa de Transferência de Tecnologia, Marshall Space Flight Center, 256-544-5226.

1 O processo da FSW foi usado no Programa de Produção de Tanques Externos em apoio ao Programa de Ônibus Espacial. O FSW foi usado para completar as soldas longitudinais nos últimos seis tanques de hidrogênio líquido (LH) e oxigênio líquido (LOX). O único defeito de FSW conhecido ocorreu na fabricação quando a energia foi a meio caminho de uma solda de tanque de 20 pés LH. Após a disposição do Material Review Board (MRB), optou-se por qualificar uma técnica de reparo da FSW, evitando assim a demolição do tanque de hidrogênio líquido

Sobre o autor: Jeff Ding

Jeff Ding iniciou sua carreira no Marshall Space Flight Center da NASA em junho de 1986. Sua formação inclui bacharelado em biologia, Bowling Green State University em 1976, BS Welding Engineering, Universidade Estadual de Ohio em 1986 e mestrado em ciências na Universidade do Tennessee em 1993. Ele trouxe o processo de soldagem por fricção a frio (FSW) para a agência da NASA em 1995/1996 quando assegurou uma usina de perfuração de 14 toneladas Kearney e Trecker Horizontal e a converteu para o primeiro sistema FSW da NASA. Ele completou suas primeiras soldas da FSW em novembro de 1996. Ele continuou o desenvolvimento da FSW, bem como soldagem por ultra-sons (USW) e solda térmica a quente (TSW) desde 1996 e é autor de 13 patentes nos EUA em tecnologia de soldagem em estado sólido.

-90537)