Fatorando variáveis de ciclo de vida permite compras inteligentes de inversores

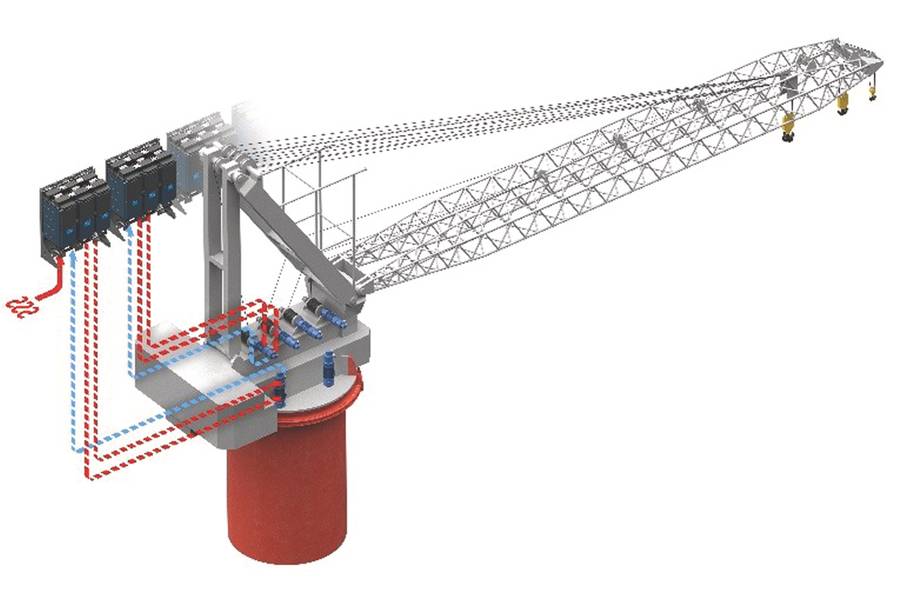

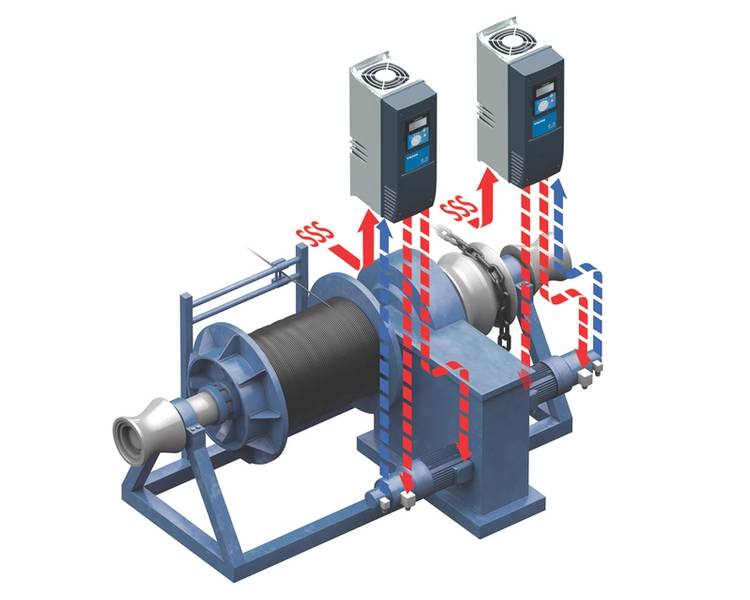

Guindastes e guinchos, em particular, podem se beneficiar dessa prática.

Os primeiros motores elétricos eram operados em uma velocidade, guiados pela corrente e tensão disponíveis e muitas vezes acionavam sistemas de correia e polia que controlavam mecanicamente a velocidade e a potência do sistema. À medida que os motores evoluíram, a eficiência melhorou, principalmente por meio da alteração do controle de saída de mecânico para elétrico e, consequentemente, levando à criação de unidades de velocidade ajustáveis modernas (inversores CA).

Atualmente, o maior potencial de economia de energia do motor elétrico está na otimização do sistema e do processo. Muitas medidas diferentes podem ser tomadas para melhorar o desempenho de processos e sistemas, mas os drives de CA têm o papel mais importante a desempenhar. Guindastes e guinchos de convés são alguns dos lugares mais comuns para começar. A otimização no nível do sistema é possível graças a vários elementos-chave na tecnologia do inversor de frequência:

- Independência do motor: Os inversores independentes dos sistemas de controle e do motor fornecem opções ao selecionar a tecnologia do motor (indução, ímã permanente ou relutância síncrona de alta eficiência) e fabricante do motor que melhor se adapte a uma aplicação para garantir desempenho máximo e consumo de energia otimizado.

- A disponibilidade aberta de dados de eficiência (também em condições de carga parcial) também é fundamental. Esses dados podem ser usados para otimizar o design do sistema. Ferramentas para calcular a eficiência energética estão sendo continuamente desenvolvidas.

- O uso de controle de motor otimizado por energia é essencial para a coleta do potencial de eficiência dos motores elétricos e para garantir que o inversor esteja sempre perfeitamente adaptado ao motor conectado e à mudança de cargas.

A eficiência energética é frequentemente adotada como uma maneira de economizar recursos e economizar dinheiro. Pode ser pensado como um “primeiro combustível”. Economias de eficiência de energia em todo o sistema são realizadas por uma diminuição na energia ou combustível na entrada do sistema. Um aspecto importante dos sistemas de controle de motores ou inversores de frequência é o consumo de energia necessário para executar uma determinada tarefa. A energia tem um custo atribuído e a redução no uso de energia ou o aumento da eficiência podem resultar em economia operacional.

Embora a análise tradicional do retorno do investimento possa avaliar esses sistemas, outras abordagens, como o custo total de operação (TCO), examinam as despesas ao longo da vida do sistema, incluindo energia, tempo de inatividade, manutenção e reparo, desgaste e custos de substituição e descarte. Muitas vezes, há avanços tecnológicos, como a instalação de inversores de frequência, mas as decisões de compra ainda justificam uma análise de custo-benefício que leva em conta os custos totais do ciclo de vida. Todos os fatores relevantes devem ser avaliados, incluindo efeitos colaterais negativos que se contrapõem às vantagens.

Ao discutir a eficiência, é importante lembrar que um inversor deve ser usado para otimizar o desempenho de um motor. Qualquer unidade pode controlar a velocidade de um motor, mas nem todas as unidades podem obter a melhor eficiência de um motor. Para maior eficiência, o foco deve estar no controle avançado da unidade. Ao acessar os principais parâmetros operacionais, como o torque máximo por ampère, os controles avançados do inversor reduzem o consumo de energia e melhoram o desempenho do sistema.

Recursos de hardware embutidos na unidade (como bobinas CC) resultam em um sistema mais eficiente. Essa funcionalidade integrada também reduz os custos e elimina o espaço de instalação necessário para componentes externos.

O gerenciamento inteligente de calor é outro alvo da otimização no nível do sistema. Recursos como resfriamento de canal traseiro e disponibilidade de acionamentos refrigerados a líquido resultam em cargas de calor significativamente reduzidas em salas de comutação. Isso permite o uso de pequenos sistemas de ar condicionado para otimizar os requisitos de espaço, melhorar a eficiência e reduzir os custos.

É importante distinguir entre motor, controladores e unidades. Um motor é o dispositivo mecânico ou elétrico que gera a força rotacional ou linear usada para alimentar uma máquina. Converte energia elétrica em energia mecânica. Existem basicamente três tipos de motores elétricos:

- Motores de corrente contínua: Historicamente, o primeiro tipo de motor amplamente utilizado. Os custos iniciais do sistema (motor e inversor) tendem a ser menores.

- AC síncrono: A rotação do rotor é sincronizada com a frequência da corrente de alimentação e é ideal para acionar equipamentos a uma velocidade constante e para uso em posicionamento de alta precisão.

- Indução CA (assíncrona): O tipo mais comum de motor CA na indústria, que usa indução eletromagnética para gerar torque.

A seleção do sistema acionamento por motor geralmente atinge um ponto crítico ao decidir entre depender de sistemas de acionamento por motor pré-embalados ou criar uma solução personalizada que ajuste os componentes de motor, inversor, controlador e feedback para atender a uma aplicação específica. Embora as combinações pré-montadas de acionamentos por motor forneçam um ponto único de compra, esteja ciente de que, no longo prazo, elas podem se tornar caras em situações de avaria e retrofit.

Todas as combinações de acionamento de motor têm vantagens e desvantagens. O custo inicial, o consumo de energia, a manutenção e os custos do ciclo de vida são alguns fatores a serem considerados. Independência do motor significa que você pode selecionar qualquer combinação de fornecedores para atingir o desempenho máximo do motor. Acionamentos que podem se adaptar a diferentes motores produzem fatores positivos que influenciam o TCO. Esses fatores incluem:

- Logística flexível: A capacidade de acomodar as especificações do cliente em constante mudança e as novas tendências tecnológicas ao longo de toda a vida útil do aplicativo.

- Troca rápida: Uma mudança para um fornecedor alternativo ou tecnologia de motor alternativo é frequentemente a melhor solução.

- Livre da dependência do fornecedor: Ao longo da vida útil de uma aplicação acionada por motor, as dimensões especiais e não padronizadas do motor podem limitar a eficiência da manutenção. Ao se deparar com múltiplas instalações, há uma vantagem em ter os mesmos inversores independentes de motores instalados em toda a fábrica. Há um menor estoque de peças sobressalentes, treinamento simplificado da equipe e manutenção mais direta.

- Uma solução preparada para o futuro: Usando a adaptação automática do motor, os inversores independentes do motor podem fornecer o desempenho ideal de qualquer motor agora e durante toda a vida útil da aplicação. Os fornecedores independentes de motores testam continuamente novas tecnologias de motores para desenvolver novos algoritmos de compatibilidade. Componentes otimizados independentemente se adaptam completamente a uma variedade de aplicações. Os OEMs, por exemplo, podem projetar o sistema de inversores e motores de maior desempenho para uma aplicação de nicho.

Escolher a combinação certa de motor e unidade não precisa ser uma tarefa complicada e estressante. Uma vez que o motor ideal para um aplicativo tenha sido obtido de um fornecedor confiável, não há motivo para fazer qualquer alteração nesse cenário. No entanto, algumas alterações são possíveis, mudanças que fornecerão mais opções, reduzirão o tempo de inatividade, simplificarão a manutenção e diminuirão os custos do ciclo de vida, simplesmente escolhendo um inversor de frequência independente do motor.

O autor

Steve Zakula é engenheiro elétrico e está na indústria de drives há 25 anos. Ele se concentrou em aplicativos, vendas e marketing. Ele é gerente sênior de marketing de produtos da Danfoss Drives.

(Conforme publicado na edição de abril de 2018 da Marine News )

-165325)